廢舊(jiù)輪胎處理設備,是在常溫下一次性將輪胎內所含的(de)三大原料:橡膠、鋼絲、纖(xiān)維分離並(bìng)實現回收利用的大型成套裝(zhuāng)備。廢舊輪胎處理生產線可根據客戶要求,回收400-3000mm直徑範圍內的輪胎,適用性強,出料尺寸可控(kòng)製在5-100mm的範(fàn)圍內,產量可達200-10000kg/h。該生(shēng)產(chǎn)線常溫運行,無須任何化學添加劑,不會對環境造成二次汙(wū)染(rǎn)。生產線采(cǎi)用PLC控製係統,操作及維護簡(jiǎn)易,具有能耗低、使用壽命長(zhǎng)等特點。

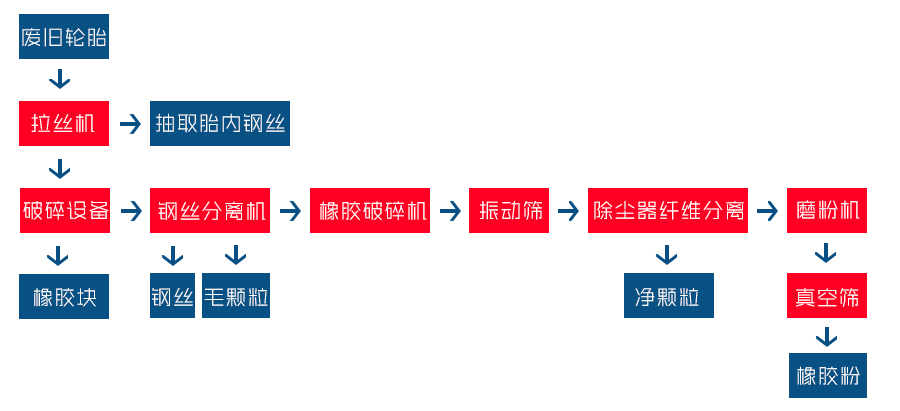

針對不同的輪胎特性和生產力要求,設備可能包括:

1.全自動拉鋼絲(sī)機:去除輪(lún)胎鋼圈。

2.輸送設備:輸送帶、螺旋(xuán)輸送器及空氣壓力傳輸係統。

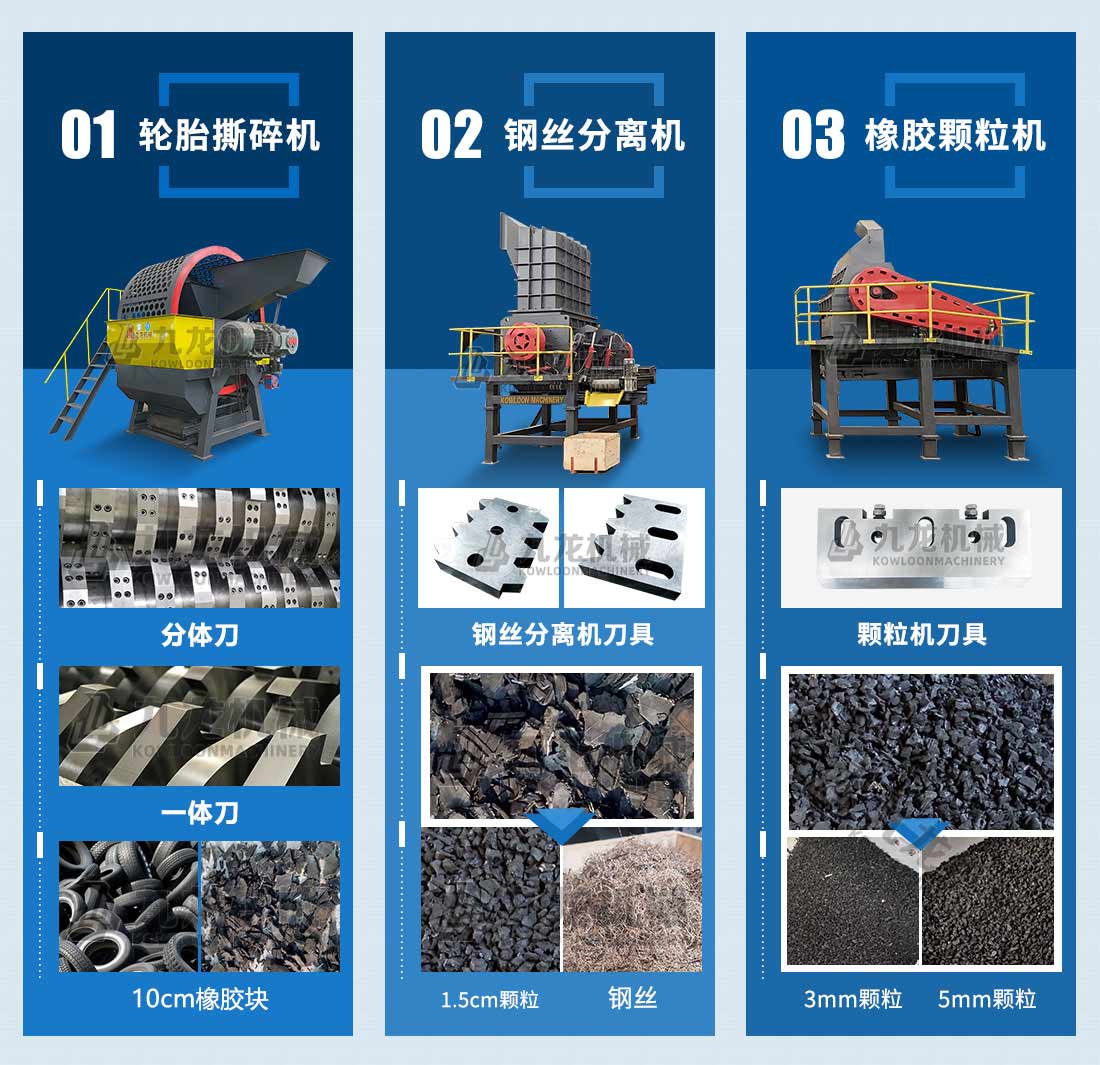

3.輪胎撕碎(suì)機:將輪胎撕碎成膠片(50mm-150mm)。

4.鋼絲分離機:使橡膠和鋼絲分(fèn)離,並加工成膠粒(10mm-20mm)。

5.磁選機:從橡膠鋼(gāng)絲(sī)混合物中分選鋼絲。

6.橡膠顆粒機:將(jiāng)膠粒粉碎至更小(xiǎo)尺寸(1mm-7mm)。

7.振(zhèn)動篩:對不同尺寸的橡膠顆粒(lì)進行(háng)分選,尺寸過大(dà)的顆粒送回粉碎機進行(háng)二次粉碎。

8.纖維分離器:去除異物和纖維。

9.二次磁選機:去處可能剩(shèng)餘的細小鋼絲。

10.磨粉機:將顆粒研磨成粉末(30目-100目)。

11.全自動裝袋係統:將成品裝到存儲袋或包裝(zhuāng)袋。

軸承設計(jì):采用加(jiā)強設計(jì),對半開結構(gòu)使維護更方便。配備防塵隔板,可延長軸承使用壽命

篩網設計:控製物料尺(chǐ)寸。通過循(xún)環送(sòng)入撕碎機重複撕碎,使出料控製在製定尺寸範(fàn)圍(wéi)

刀體(tǐ)設計:刀片堅固(gù),刀片排列咬合方式專(zhuān)為廢舊輪胎(tāi)而設計。

動力設計(jì):采用的是減速電機(jī)驅動,省時省力省電,動力強大。

節能設計:設備具有低轉速、大轉矩、低噪音、粉塵可達到綠色節能標準的特點。

【國內(nèi)外廢(fèi)舊輪胎處理方式】

生產橡(xiàng)膠

輪胎的生產。通過化學方(fāng)法,使廢舊輪胎橡膠脫硫,得到橡膠是綜合利用廢舊輪胎至(zhì)古老的方法。這是處理廢舊輪胎使其(qí)循環利用合理(lǐ)、科學、應用廣的途徑,被(bèi)世界各國采(cǎi)用。

生產硫化膠粉

膠粉生產行業發展(zhǎn)潛力,由於它是利用純(chún)物理方法進行加工,生(shēng)產中無廢氣廢水汙染問題,而且資源利用率很高,是公認的廢輪胎資源化。

廢舊輪胎(tāi)鋪路

新技術新生活。用於鋪路的廢(fèi)舊輪胎被稱為橡膠(jiāo)瀝青。這種廢舊輪胎回收利用的新方法起源於60年代的國家——把廢舊輪胎加工(gōng)成橡(xiàng)膠粉,作為改性劑(jì)添加到瀝青中。

固體垃圾燃料

光和熱的化身。廢舊輪胎(tāi)是一種高熱值材(cái)料,每公斤的發熱量比木材高69%,比煙煤高10%,比焦炭高4%。將廢舊輪胎破碎,然後按(àn)需要比例與各種可燃廢舊物混合,配製成固體(tǐ)垃圾燃料(RDF),供高爐噴吹代替煤、油和焦炭作(zuò)燒水泥的燃料或代替煤(méi)以及火力發電用。同時,該(gāi)法(fǎ)還有副產品——炭黑生成,經活化後可作為(wéi)補強劑再次用於橡膠(jiāo)製品生(shēng)產。

廢輪胎(tāi)煉(liàn)油

廢舊輪(lún)胎煉(liàn)油設(shè)備通過(guò)高溫熱解將(jiāng)廢輪胎轉化成45-52%的(de)裂解油,30%-35%的炭黑和(hé)10-15%的鋼絲。這些(xiē)裂解油可以用於(yú)重工業,像(xiàng)水(shuǐ)泥廠,玻璃廠,鍋爐廠,等等。炭黑可以運用到水泥廠,壓成球賣掉。

裂解廢輪胎

將其轉換成新能源和(hé)非橡膠資源的主要(yào)方式之一,主要方法有催化熱解、高(gāo)、低溫熱解。廢輪胎(tāi)在高溫下(xià)可提取鋼鐵、炭黑、油、燃氣(qì)等,一噸廢輪胎中回收炭黑35千克,燃料油55千(qiān)克(kè)。